כיצד החלק יתפקד בתוך המערכת, – לזה המתכנן צריך לדאוג. זה תפקידו:

לחשב ולתכנן: חוזק, צורה, חומר טולרנסים ועוד עשרות תכונות ופרמטרים נוספים שצריך להביא בחשבון.

המון עבודה שדורשת תשומת לב רבה

וגם זמן

וזמן תמיד נמצא בחסר

כך שאין פלא שאנחנו, המתכננים, נוטים להפקיר את טרדות הייצור לחסדי

המיומנות המקצועית של מבצע החלק:

יש CNC או מדפסת תלת ממד – שיתמודדו!

האם הגישה נכונה?

האם יש לגישה זו עלויות?

כמה זה עולה?

העסוק ההיסטורי במתכות, התחיל דווקא ביציקות

אח”כ התפתחו טכנולוגית החישול והריקוע בפטיש

העיבוד השבבי המדויק במתכות התפתח רק במאה ה 17- 18 , למרות שהתהליך (עיבוד שבבי) היה ידוע עוד בתקופת האבן, בה עיצבו ראשי חץ מאבן בעיבוד שבבי בעזרת אבנים אחרות, או שחידדו קצות חיצים מעץ בעזרת אבנים.

ההדפסה התלת ממדית התחילה להתפתח רק באמצע המאה ה 20.

כשהחל התהליך להתפתח קראו לו Fast Modeling

השם “הדפסה” הגיע יותר מאוחר, כשהמדפסות הביתיות התחילו להיות נפוצות, ועלויות מכונות ה Fast Modeling צנחו פלאים.

נחזור לנושא,

כשהעיבוד השבבי החל להתפתח, החישול והריקוע כבר היו ידועים היטב.

ידעו לייצר סכינים מעולים, גמישים ועם זאת חזקים וקשים. כל זאת בחישול וקיפול חוזרים ונשנים, הרפיה וחיסום. את ההשחזה עשו לבסוף כעיבוד משלים (עיבוד שבבי) כנגד אבן.

מסמרים, חישוקים (לחביות ולגלגלים), פרסות, כלי עבודה, כלים מפחים דקים, כלי אוכל, ייצרו בפטיש. בעיבוד קר או בעזרת חימום (עיבוד בחם)

הנפח ( BlackSmith) היה פונקציה חשובה מאד בחיי הקהילות.

באגדות סיפרו לנו על המלך שחפץ במנגנון מכני משוכלל (כגון שעון) – קראו לנפח…

לא קראו למהנדס….

אז מה אני בעצם רוצה מכם הפעם?

המטרה היא להסב את תשומת לבכם (את המודעות)

לשתי עובדות חשובות (לפחות בעיני)

- אנחנו משתמשים כל הזמן, ובלי משים, בטכנולוגיות העיבוד ה”לא שבבי”

- יש יתרון עצום ב”להכיר” ולהיות מודע לטכנולוגיות הייצור הרבות ולחשוב עליהן עוד בשלב התכנון אפילו המוקדם. ללא חשיבה מקיפה על דרך הייצור של החלק – התכנון לא יהיה שלם

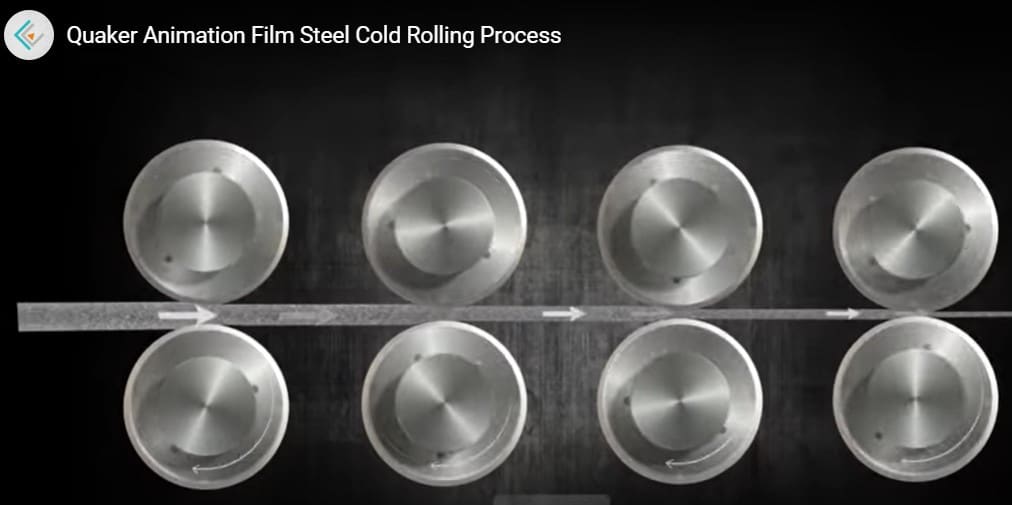

כל חומרי הגלם המתכתיים, שאנחנו מוצאים בשוק בצורת גיליונות (פחים) נוצרים מבלוק יצוק שעובר רידוד (ערגול) בין גלילים מספר פעמים

ואם התהליך נעשה בקר, תכונות הפח, בדרך כלל, טובות יותר (מבחינות רבות), לעומת אותו התהליך בחם.

חלק עשוי בחישול, עדיף על אותו החלק העשוי ביציקה (חוזק, גמישות, עמידות בהתעייפות ועוד)

חישול “קר” עדיף על חישול ב”חם”

המוטות שמהם אנחנו מייצרים חלקים בעיבוד שבבי הם מוטות משוכים או מעורגלים

ושוב, יש הבדל אם ב”קר” או ב”חם”

כמה שווה לכם עוד 10% בחוזק החלק שאתם מתכננים עכשיו?

אם ידעתם שיכולתם לדרוש את ייצור החלק מפח (פלטת) אלומיניום מעורגל בקר,

ולא ממוט משוך בחם, וכשאורך החלק דווקא לרוחב “הפח” המקורי ולא לאורך הפח,

אולי הייתם יכולים להישאר עם האלומיניום ולא לעבור לטיטניום (היקר יותר גם כגלם וגם בעיבוד)?

כמה ידע כזה או לפחות הידע שיתכן שאפשר לשפר את התכונה הרצויה בחומר שלכם… שווה לכם? לארגון שלכם?

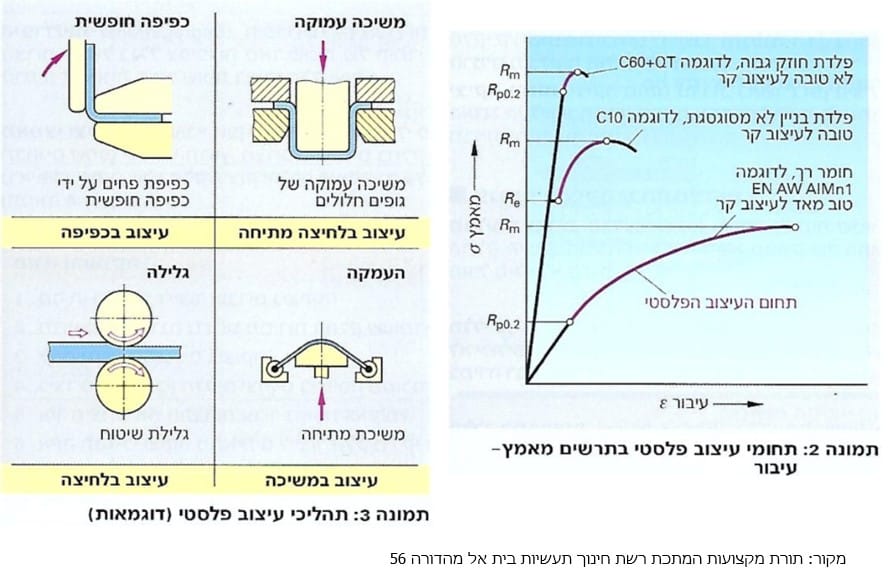

העיקרון הוא: עיבוד מתכות בדפורמציה (מעוות; עיבור; עיצוב פלסטי) משפר את התכונות המכניות של החומר

חשוב מאד להתעייפות

למשל: בורג שעוצב בערגול

עדיף על בורג שיוצר בעיבוד שבבי (חוזק והתעייפות)

בנוסף, ביצור המוני, התהליך בערגול מהיר וזול יותר

דוגמא נוספת הממחישה את חשיבות הכרת תהליך הייצור:

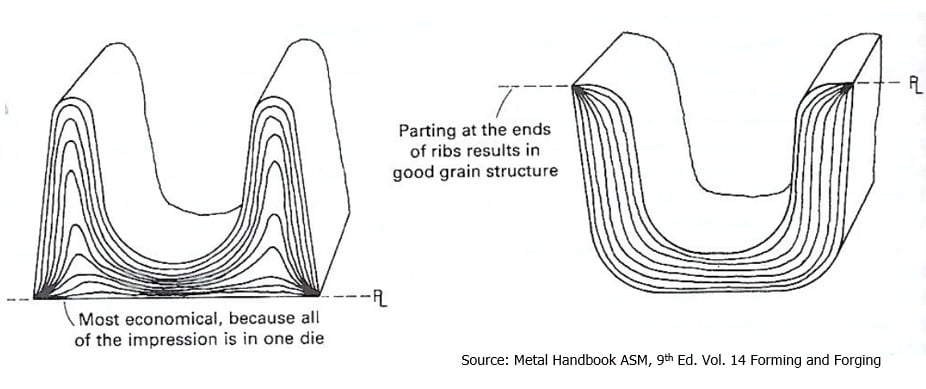

כל חלק שנייצר בתבניות סגורות יהיה בעל קו חלוקה (Parting Line) למעט חריגים מעטים

למקום קו החלוקה, חשיבות מרובה, לפחות בגלל זוויות החליצה שמשפיעות על הגיאומטריה של החלק

לפנינו דוגמא של חלק שמיוצר בחישול

מיקום קו החלוקה, ישנה את הגיאומטריה של החלק, אך גם יקבע את מהלך קווי הזרימה של החומר ומכאן גם את תכונות החוזק של החלק:

להלן רשימה חלקית של תהליכי עבוד ע”י מעוות (ללא הסרת חומר)

חישול Forging

ערגול Rolling

משיכה Drawing

דחיקה Extrusion

כבישה Press Forming

כיפוף (פחים, פרופילים) Bending

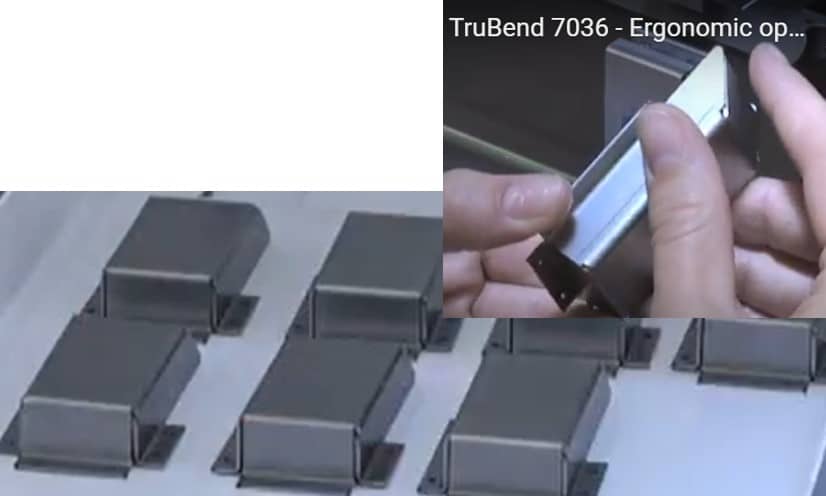

אחת הטכנולוגיות שהתפתחה מאד בעשורים האחרונים היא הכיפוף (של פחים כולל פחים בעובי 20 מ”מ ואף יותר!)

הכיפוף היום שוכלל מאד והוא בד”כ בא בצמוד לחיתוך הפריסה בלייזר או בסילון מים ורק אח”כ כיפוף

היום המכופפות ברובן ממוחשבות

במרכזי עיבוד בכיפוף, רובוט אוחז ומניע את החלק ומחליף את הכלים בעצמו

כך שהמערכת יכולה לעבוד רצוף, על מוצרים רבים, ללא התערבות אדם.

קצב הייצור יכול להיות כדקה לחלק מורכב (כעשרה כיפופים)

ראיתי הדגמה של מרכז עיבוד “אוטונומי” שכזה

בשלוש וחצי דקות, יוצרו 3 חלקים שונים, כולל החלפת הכלים!

כמובן, ללא התערבות מפעיל

וקיים בארץ לפחות מרכז אחד שכזה שאני מכיר (תעשיות בית אל באזור תעשייה שחק)

ואם אתם רוצים להצטרף לתכנית שסוקרת 50 טכנולוגיות ייצור מופלאות שכאלו,

תוכנית שתאפשר לכם להכיר, לשלוט בתמצית הידע הנחוץ, ולרתום לשרותכם

עוד ועוד טכנולוגיות

לחצו כאן

לסיכום:

עיבוד בדפורמציה, משפר את תכונות החומר

עיבוד בדפורמציה מגוון מאד מבחינת האפשרויות (המון טכנולוגיות)

העיבוד בדפורמציה מהיר ולכן זול

תכנון נכון לעיבוד בדפורמציה יכול לחזק את החלק ולשפר את תפקודו

חובה על המתכנן להתייחס לשיטת העיבוד ולבטא את מחשבותיו בשרטוט. אין לסמוך על היצרן של החלק, שידע לטפל בנושא

עכשיו תורכם