זול זה מפתה! מצד שני אנחנו עלולים לשלם על כך ביוקר. היכן עובר הגבול? איך אפשר לדעת כמה זול אפשר להשיג אך עדין לקבל איכות מספקת מבלי לייצר נזק? היכן נמצא התכנון האופטימלי?

המחיר משחק תפקיד מרכזי בתהליך קבלת ההחלטות (בכל תחום- אפילו ביחסים אישיים). בהנדסה, ובעיקר בהנדסה המכנית (מכונות למיניהן) זהו אילוץ שמנהל את מרבית הפרויקטים. בענף הרכב, למי שמכיר, זה בולט מאד בעשורים האחרונים, אך גם בענפים אחרים הקהל הרחב מגלה שהמחיר מכריע לטובת הזול, והאיכות נפגעת.

בעולם ההיטק והתוכנות ידוע הפתגם:

First Deliver Then Debug

בעברית חופשית: תחילה שחרר לשוק, אח”כ תשפר

האומנם?

עד כמה אפשר לשחרר לשוק מוצר שאינו מלוטש? שאינו בשל?

כולנו מכירים את התוכנות החדשות ואפילו המשודרגות שיוצאות לשוק ברעש גדול (למשל ה VISTA) ואח”כ מתגלות התקלות ומתחילות גירסאות השיפור.

מעצבן!!

אך בדרך כלל אין נזק גדול

אין נזק גדול כשמדובר בתוכנת כתיבת טקסט, או יומן, או אפילו לתוכנת עזר לשרטוט (תיב”מ = תכנון בעזרת מחשב)

אך כשזו תוכנה שאמורה לעזור לטייס להתגבר על מצב טיסה מסובך, זה עלול לעלות בחייהם של כ 340 בני אדם וקרקוע של כל מטוסי בואינג MAX737 עד שתתוקן התקלה (כמעט שנתיים)!

להזכירם: שני מטוסים כנ”ל התרסקו (29/10/2018 ; 10/03/2019) ללא ניצולים.

מוכנים לנסות להעריך את הנזק?

אז איפה עובר הגבול הדק בין

תכנון אופטימלי ורשלנות?

ומצד שני היכן הגבול הדק בין

תכנון אופטימלי לתכנון יתר (Overkill)?

למשל, מה תגידו על דסקה זו?

בוודאי אין זה מקרה של תכנון יתר

אך

האם זה תכנון אופטימלי או רשלנות? רשלנות תכנון או ייצור?

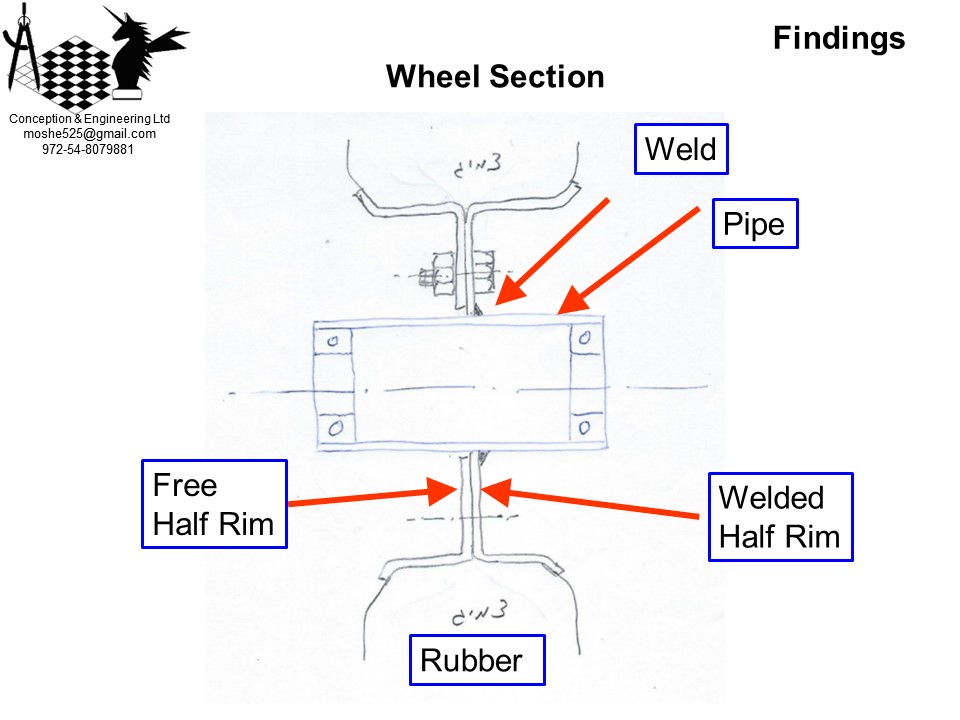

יכולים לראות את המבנה הפשוט של הגלגל:

צינור מרותך (ריתוך יפה!)

לדסקה בעלת פרופיל של חצי חישוק (ג’אנט)

מחוברים לדסקה שניה (ללא צינור) בעזרת 4 ברגים.

2 מסבים תקועים בלחץ קל משני פתחי הצינור

תכנון פשוט!

הייתי אומר אפילו יפה בפשטותו

הערה: המשתמש צריך לתכנן כך שהמסבים יישארו במקומם (המרחק ביניהם על הציר) מצד שני המתכנן צריך לדאוג שהגלגל עם החישוק והצינור, לא ייסעו ימינה או שמאלה (לאורך ציר הגלגל) וירדו מהמסבים (קצת אתגר…)

אבל מה עם הגרגור?

המסבים חדשים לגמרי, כלומר לא היו בשימוש.

ואני מקווה שיש כאן הסכמה מלאה שלא צריך להיות גרגור בתנועת המסב.

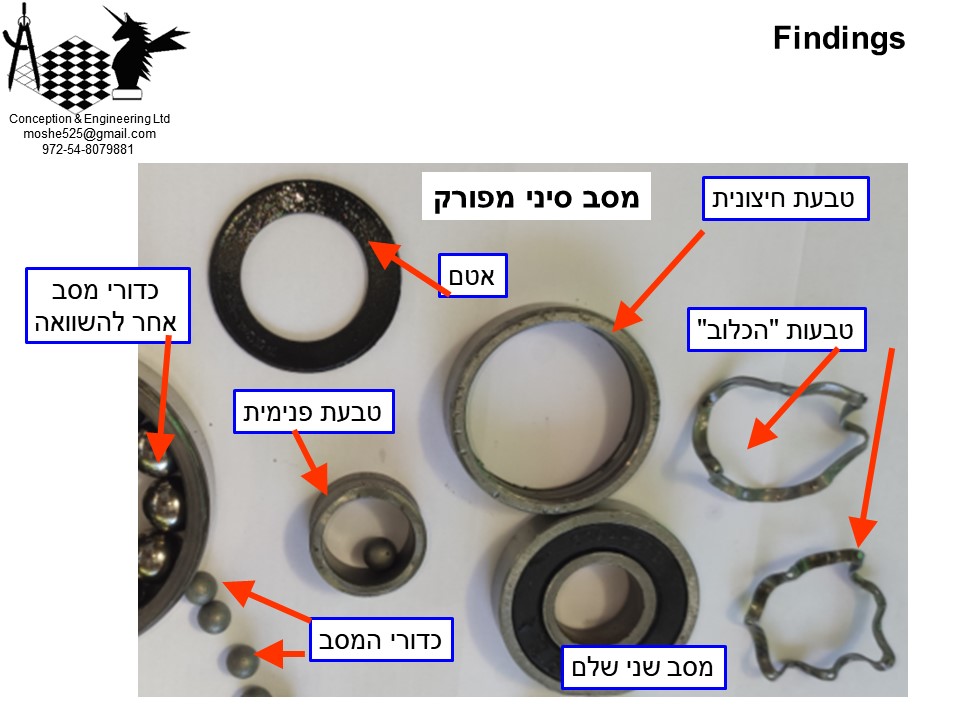

שלפתי את המסבים (מכות קלות בעזרת מקל עץ על הטבעות החיצוניות של המסבים).

בעזרת מברג זעיר, חילצתי את האטם ממקומו באחד מהמסבים.

קצת באלימות, פרקתי את כלוב המתכת שמכיל את הכדורים המתגלגלים.

שטיפה בסולר.

ו…

התוצאות לפניכם:

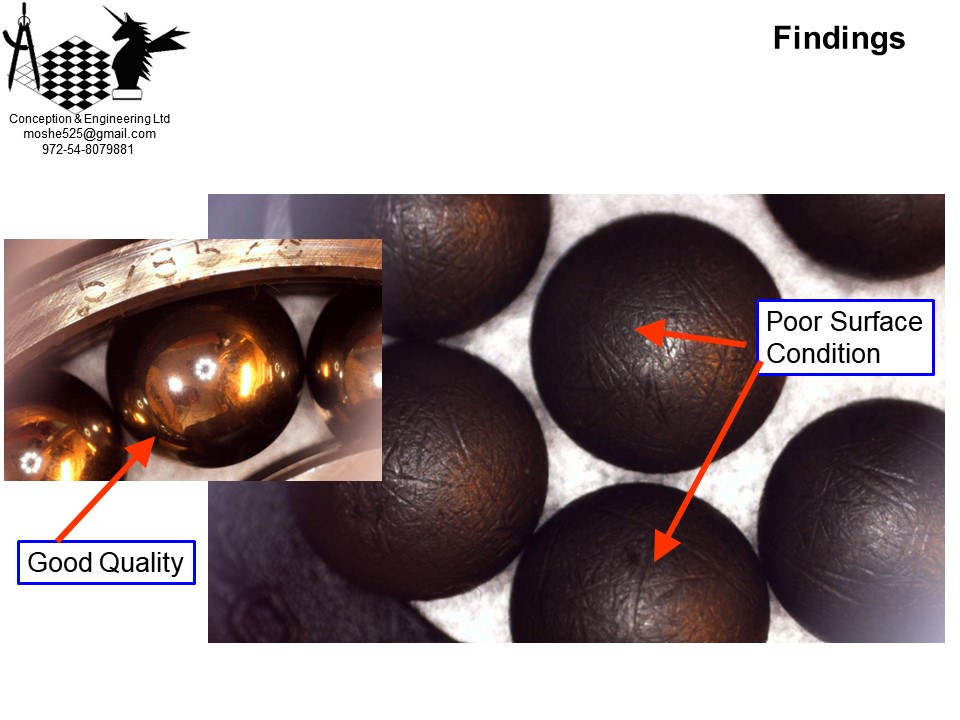

שימו לב לרמת הגימור של כדורי המסב:

החריצים הללו בכדורים של המסב המגרגר, לא יכלו להיווצר בעבודה (אפילו לא עבודה בסביבת חול) כי הכדורים אמורים להתגלגל בכיוון אחד, ואילו החריצים הקיימים הם בכיוונים משתנים. כיווני הייצור של כדורים.

אם הזכרנו חול,

למסבים שבגלגל יש (היו) אטמים בכיוון “החוץ” כלומר יש או אמורה להיות הגנה מפני כניסת אבק מבחוץ למסב ומניעת בריחת גריז מהמסב החוצה.

האטם עשוי גומי

והיינו עלולים לחשוב שזה אטם מהסוג “אטום”

כי את ה”מגינים” (הנקראים Shields) מייצרים בד”כ ממתכת

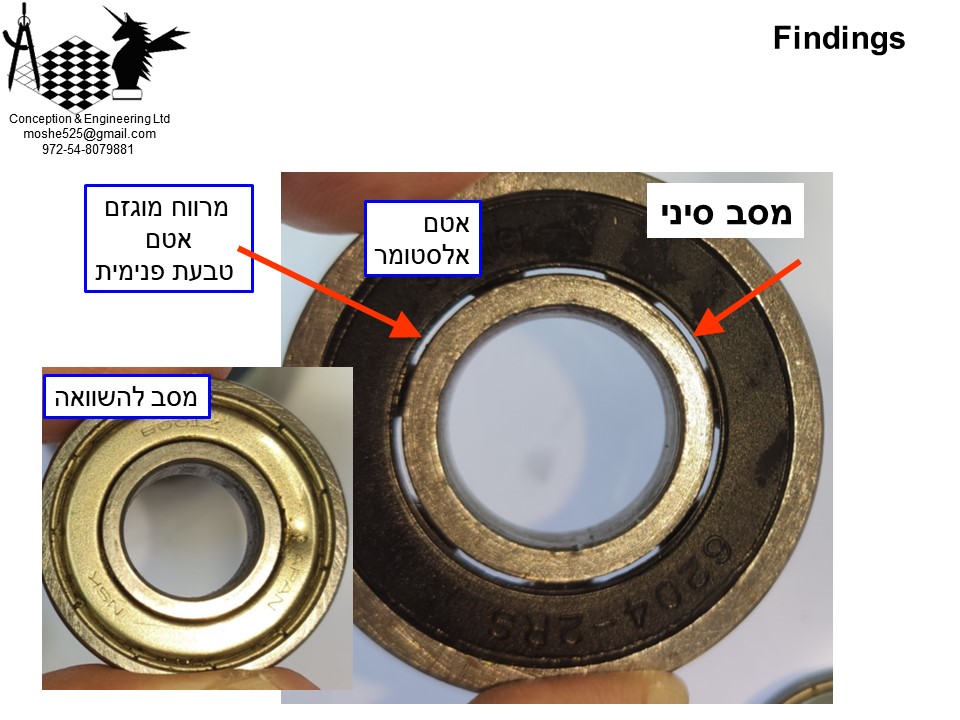

אז תראו את המרווח הענק שמצאנו, בין הטבעת הפנימית והאטם:

במסב להשוואה, האטם הוא מסוג “מגן” ועשוי מתכת ברזלית שיושבת במדחק בטבעת החיצונית, וחופש (ללא מגע) בצד הטבעת הפנימית של המסב.

במסב של הגלגל (הסיני), האלסטומר יכול היה לגעת בטבעת הפנימית וליצר אטימה מלאה. לכל הפחות, אפשר היה לייצר מדרגה בבית הפנימי של המסב, כדי לייצר חיפוי של האטם על כל אזור הגריז והכדורים.

אפילו זה לא נעשה (מטעמי מחיר).

כלומר, האטימה של המסב גרועה

טיב השטח של כלוב המסבים העשוי פח ברזלי, גרוע מאד. כידוע לכלוב יש השפעה גדולה על מקדם החיכוך של המסב ולכן טיב השטח שלו חשוב שיהיה מלוטש:

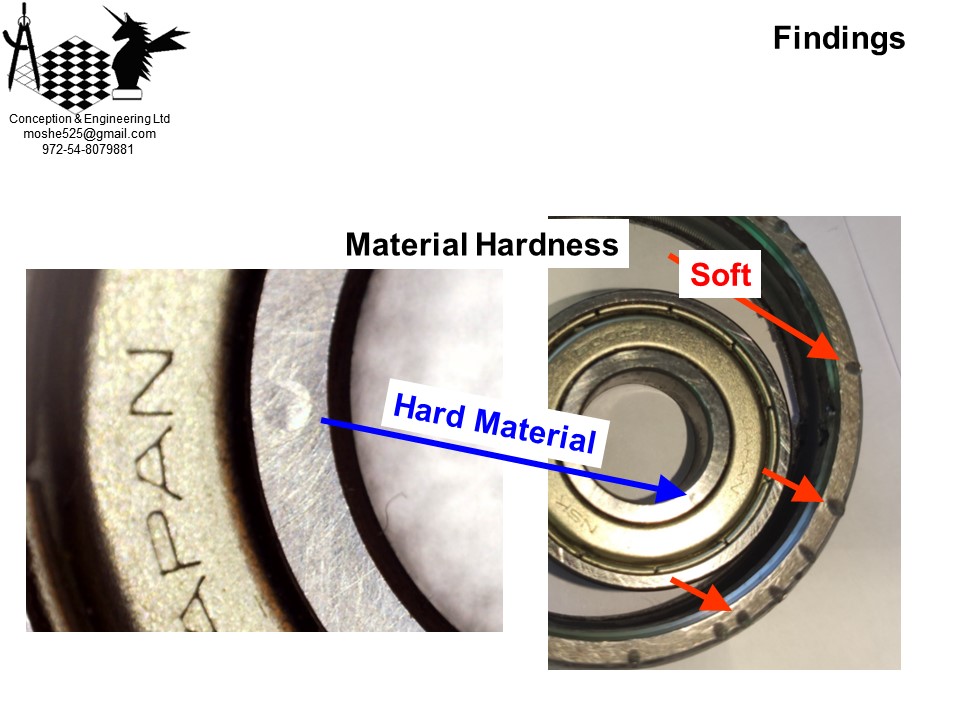

הבדיקה לא נעשתה ע”י בדיקת בעזרת מד קושי, אלא ע”י מדגש ופטיש (כ 150 גר משקלו).

הבדיקה נעשתה בהשוואה למסב “רגיל” שהייתה עליו חותמת יצרן ידוע.

במסב של הגלגל, מכה קלה החדירה את המדגש בקלות לתוך החומר, והשאירה צלקת גדולה.

לעומתו, המסב להשוואה, נאלצתי להכות בכוח ומספר פעמים כדי לייצר סימן.

הערה: כבר בעת ההכאה בפטיש על המדגש, חשים ברתיעה השונה. בחומר קשה, הפטיש רותע ומרגישים שהמדגש אינו חודר, בחומר רך, חשים את השקיעה של המדגש בחומר, והפטיש כמעט ואינו רותע.

בכוונה לא נגשתי למד החוזק שהיה בחדר הסמוך, רק כדי להראות, שאת הבדיקות אפשר לבצע בפשטות וללא צורך באביזרים או ציוד מעבדה משוכלל.

כמובן שלצורך מחקר מעמיק, או חוות דעת מקצועית לבית משפט, יש לבצע את העבודה כראוי, אך כדי לקבל מושג על “מה קורה פה”, תוך כדי תהליך פתוח, או בדיקות של ציוד שהגיע מספק, לא תמיד צריך מעבדה.

אפשר לאלתר.

נמשיך עם הבדיקות:

על המסב (על האטם) רשום 6204-2RS

6204, מחייב מידות לפי ISO :

לפי כל הקטלוגים המידות הן: Ø20xØ47x14mm

ידידנו הנבדק (בקליבר) מראה:

Ø20,5xØ47x12mm

שזו כמובן אי התאמה, במיוחד אם כבר הכנתם ציר חרוט בקוטר 20ממ.

וכמובן, גם ברוחב יש אי התאמה.

ה 2RS, מעיד על אטמים משני צדי המסב, אך כאן אין משמעות לאי הדיוק (מצאנו רק אטם אחד בכל מסב- בצד החיצוני).

מדוע אני מוותר כאן לייצרן בכזו קלות?

כי אפשר לרכוש מסב עם שני אטמים, ולהסיר אטם אחד.

קרה לי לבצע זאת במספר תכנונים, בהם היה שימון מהצד הפנימי של המסב, אך כלפי חוץ היה צורך באטימה, ואיך שהוא היו בידי רק מסבים עם שני אטמים. אז עשיתי להם הסבה מהירה (בזהירות) למסב עם אטם חיצוני בלבד….

לסיכום:

קבלנו מוצר זול

באיכות בלתי סבירה ובלתי מתקבלת.

אופטימלי זה לא!

נניח שיעדתם את הגלגלים עבור הקורקינט שאתם מתכננים כהפתעה לבן הבכור שלכם, ליום ההולדת 6.

הגלגלים הגיעו אתמול.

מחר מסיבת יום ההולדת.

מה אתם עושים?

טוב,

אז זו דוגמא לייצור זול (דוגמא לתכנון ייצור זול?) לתוך תכנון לוקה בחסר.

מה לזה ולתכנון אופטימלי?

ומה זה בכלל תכנון אופטימלי?

אז זה תלוי

למשל יצרני הרכב, הם מיעדים שהמערכות “יחיו” את תקופת האחריות. אח”כ זו כבר בעיה של הלקוח…

אם תכשלנה X מערכות (רכבים) לפני מועד זה, היצרנים יספגו את הנזקים (זה מתומחר במחיר הראשוני).

בתעופה, יש אורך חיים עד לחידוש. למשל נקבע שלמנוע מסוים יש אורך חיים של 10,000 שעות טיסה. מגיעים ל 10,000 שעות עוצרים (ואין משחקים ואין חוכמות) מפרקים הכל, מנקים ובודקים את כל החלקים. ונוהגים עם כל חלק בהתאם להנחיות היצרן (זה הסיפור בקוים כללים).

כשלים ובלאי הם דברים סטטיסטיים

אם מערכת מורכבת מ 10 חלקים שכשל כל אחד מביא לעצירת כל המערכת, אתם מבינים שקצת קשה לתכנן שהמערכת תחיה את X השעות לפחות.

מכאן הקושי בתכנון לזמן קצוב בדיוק (או כגבול תחתון).

ואל נשכח, שיש גם קושי לקבוע מהו אותו הזמן הקצוב או הרצוי (טורנדו נותנים למזגנים 7 שנות אחריות, אלקטרה למכונת הכביסה שלי נתנו רק שנה).

איך בכל זאת מתגברים על המכשול?

מה יכול המתכנן לעשות?

בתעופה, יש כל מיני תוכנות סימולציה וחישובים.

עם זאת בודקים בפועל תתי מערכות ומטוסים שלמים בכל מיני ניסויים כולל ניסויי כשל (ממש שוברים הכל)

ענף הרכב, הולך בעיקבות התעופה. והמפורסמים ביותר הם מבחני הריסוק של הרכב (תכנון לבטיחות הנוסעים).

מה זה אומר?

זה אומר שעדין אין לנו יכולות סימולציה וחיזוי טובים מספיק. ועוד חזון למועד….

ובינתיים?

ובינתיים, אין תחליף:

לידע של המתכנן

למיומנות (תרגול הידע) של המתכנן

לשכל הישר של המתכנן

לניסיון של המתכנן

אז מה היה לנו במאמר:

מחיר המוצר הוא גורם מכריע כמעט בכל התכנונים שלנו

מוצר איכותי עם אורך חיים גדול הוא יקר. מוצר באיכות נמוכה לטווח קצר הוא זול

קשה לקבוע מהו התכנון האופטימלי. קשה עוד יותר לתכנן לאופטימום

לתכנן פשוט וזול זה מסובך (נראה בלתי אפשרי)

עד שלא ייווצרו כלי סימולציה טובים דיים, אין לנו אלא להסתמך על הידע שלנו, המימנות, הניסיון שלנו, השכל הישר וניסויים ובדיקות

אפשר בד”כ למצוא פתרונות מהירים וזולים לבדיקות וניסויים. וכדאי להשקיע בכך קצת מחשבה לפני שיוצאים למחקרים ארוכים ויקרים

עכשיו תורכם

עד כאן הצגתי בפניכם את חשיבות מציאת האופטימום של התכנון. איכות מוצר ואורך חייו לעומת המחיר. כדי לטפל בסוגיה דרוש ניסיון ובטחון מקצועי בקבלת ההחלטות ההנדסיות בזמן התכנון. עתה הבמה כולה שלכם. מה תוכלו להוסיף מניסיונכם? על איזה מקרה כשל עקב תכנון חסר ניסיון או רשלני הייתם רוצים לספר לנו? אנא שתפו אותנו פה למטה, בתגובות, כדי שכולנו נלמד ונצמח ביחד.

הצעד הבא שלכם להצלחה

אהבתם? שתפו את המאמר עם חברים וקולגות. רוצים לקבל ממני עוד הרבה טיפים מועילים, עקרונות מנחים והדרכה מעשית בנושאים שונים ומגוונים בהנדסת מכנית?

התקשרו ישירות עמי במייל או בווטסאפ.

ובינתיים:

כתבת בתחילת הכתבה שקיימת שיטה זולה של פיתוח “שחרר לשוק ואחר תשפר”, אז הייתי בחברה שבחרה לפתח מוצר שאינו מושלם כששווק לציבור ותוך כדי מכירה נעשו שיפורים מתחייבים למורת רוחם של הלקוחות, המוצר לא הצליח להיכנס לשוק וכסף רב הוצא בעקבות זאת, פיצוי על נזקים, משפטים ועוד. הסיבה במקרה הזה של כישלון הוא תכנון גרוע וקמצני.

גדי,

תודה על השיתוף.

השיטה מאד מקובלת בעולם התוכנה, ואיך שהו הלקוחות סבלניים ומקבלים את השיטה.

בענף המכונות/ מכניקה, הלקוחות ממהרים להתאכזה מהמוצר (רכב, מוצרי חשמל ביתיים, מוצרי צריכה, מטוסים- בוודאי!)